A importância do uso do torquímetro nas máquinas industriais

Saiba por que o uso do torquímetro é essencial na manutenção e montagem de máquinas industriais. Entenda como calcular o torque ideal, interpretar a classe de resistência dos parafusos e consultar a tabela de torques recomendados.

Eng. Esp. Valmir Paulo de Morais Neto

10/10/20254 min read

Introdução

Em linhas de produção e máquinas industriais, a confiabilidade mecânica depende em grande parte da correta aplicação do torque de aperto nos parafusos.

Um parafuso subapertado pode afrouxar durante a vibração, enquanto um sobreapertado pode romper ou deformar a rosca — ambos os casos resultam em falhas mecânicas, vazamentos e acidentes.

O torquímetro (ou chave de torque) é a ferramenta que garante que o aperto dos parafusos esteja dentro do valor especificado pelo fabricante ou projeto, permitindo repetibilidade, rastreabilidade e segurança operacional

O que é torque e sua importância

O torque (ou momento de força) é a tendência de uma força provocar rotação em torno de um eixo.

Matematicamente:

T = F × r

onde:

T = torque (N·m);

F= força aplicada (N);

r = distância do ponto de aplicação da força ao eixo de rotação (m).

Exemplo simples:

Se aplicamos uma força de 200 N (aprox. 20 kgf) a uma chave de 0,25 m de comprimento:

T=200×0,25=50Nm

Função do torquímetro nas máquinas industriais

O torquímetro serve para:

Garantir pré-carga uniforme nas juntas aparafusadas;

Evitar afrouxamento por vibração;

Prevenir falhas por tração excessiva;

Atender às exigências de normas de qualidade (ISO 9001, NR-12);

Possibilitar reaperto controlado após manutenção programada.

Em montagens críticas — como flanges de bombas, mancais de motores, redutores e conexões de pressão — o controle de torque é obrigatório.

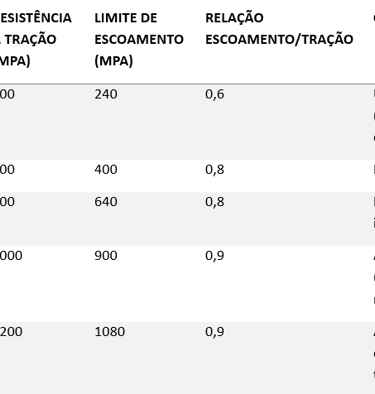

Classificação dos parafusos e a marcação na cabeça

Cada parafuso possui uma classe de resistência gravada em sua cabeça, que indica sua resistência à tração e ao escoamento.

Essa marcação é definida pela norma ISO 898-1 (para parafusos de aço carbono e liga).

Exemplo de interpretação:

Um parafuso com marcação 8.8 significa:

Tensão de ruptura: 800 MPa;

Tensão de escoamento: 0,8 × 800 = 640 MPa.

Isso indica que o parafuso pode suportar 640 MPa antes de deformar permanentemente.

Exemplo de cálculo do torque de aperto

Dados:

Parafuso classe 8.8

Diâmetro nominal: M12 (rosca padrão ISO)

Coeficiente de atrito médio: 0,14

Força de pré-carga desejada: 75% do limite de escoamento

Passo 1 — Calcular a área resistente da rosca

Para M12, área resistente (tabela ISO) ≈ 84 mm²

A=84mm² = 84×10^-6 m²

Passo 2 — Calcular a tensão de escoamento

σy = 640 MPa = 640 × 10^6 N/m²

Passo 3 — Calcular a força de aperto desejada

F=0,75×A×σ

F=0,75×84×10^−6×640×10^6

F=0,75×84×640 = 0,75 × 53760 =40320 N

F = 40,3 kN

Passo 4 — Calcular o torque de aperto aproximado

Usando a relação empírica:

T=K×F×d

onde:

K = fator de atrito (≈ 0,2 para lubrificado, 0,25 seco);

F = força de aperto (N);

d = diâmetro nominal (m).

T=0,2×40320×0,012=96,77Nm

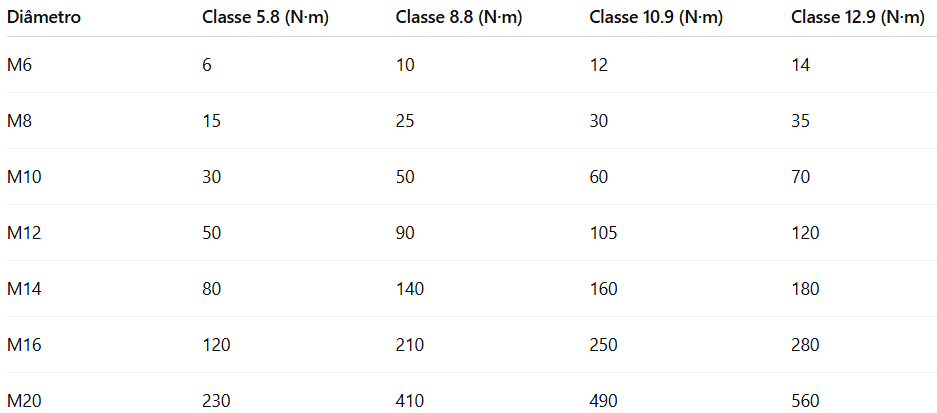

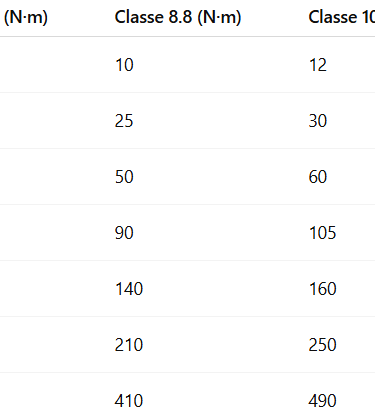

Tabela de torques recomendados (valores médios)

*Valores médios para juntas lubrificadas. Sempre consulte o catálogo do fabricante ou a especificação da máquina

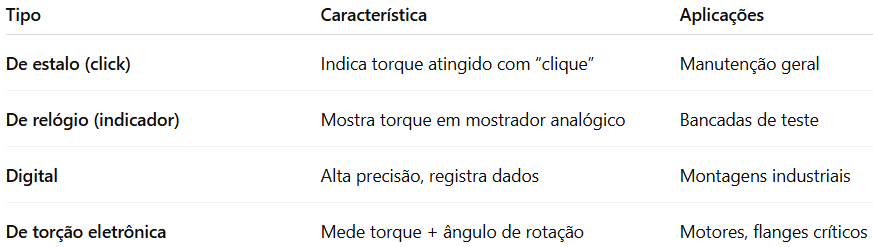

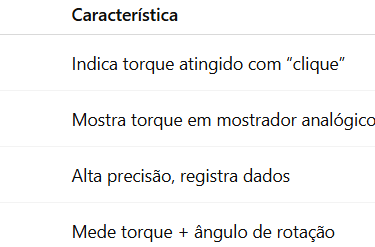

Tipos de torquímetro e aplicações

Boas práticas de aperto controlado

Limpe as roscas antes da montagem (sem resíduos ou ferrugem).

Lubrifique com graxa técnica (reduz variação de atrito).

Use o torquímetro na faixa central de operação (20% a 80% da escala).

Aperte em cruz em flanges e tampas para distribuir carga uniformemente.

Evite reaperto sem controle — a pré-carga se perde após escoamento do material.

Registre o torque aplicado (controle de qualidade e manutenção).

Armazene o torquímetro descarregado (para não afetar a mola interna)

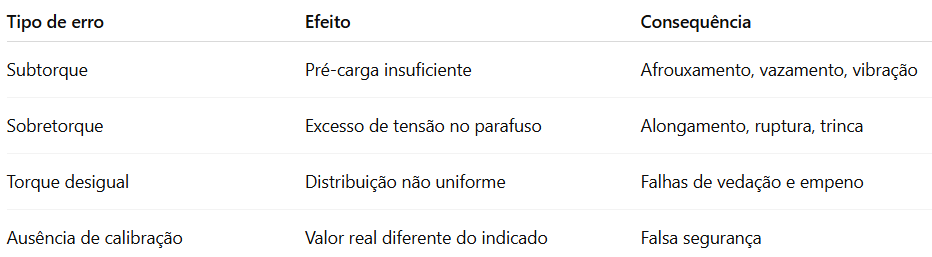

Consequências do torque incorreto

*Um único parafuso com torque incorreto pode comprometer todo o conjunto, especialmente em sistemas de alta pressão, eixos ou mancais.

Aplicações típicas em máquinas industriais

Montagem de motores elétricos (fixação da tampa, acoplamento e pés);

Fechamento de redutores e flanges;

Montagem de bombas centrífugas;

Fixação de bases de equipamentos;

Montagem de painéis elétricos (terminais e barramentos);

Conexões em linhas pneumáticas e hidráulicas.

Conclusão

O torquímetro é uma ferramenta fundamental para a engenharia de manutenção e confiabilidade.

Garantir o torque correto significa garantir segurança, desempenho e durabilidade.

Mais do que uma exigência técnica, o controle de torque é um indicador de maturidade industrial e qualidade operacional.

O autor

Valmir Paulo

Engenheiro eletricista, matemático, eletromecânico industrial e músico. Especialista em: projetos de estruturas metálicas, gerenciamento de projetos e inovação, projetos elétricos, Solidworks e desenvolvimento de equipamentos industriais. Apaixonado pelo ensino e por transmitir conhecimento e maneira efetiva e transformadora.